耐摩耗性のあるプラスチックを選択する方法

August 07, 2024

耐摩耗性のプラスチックを選択する方法、上位10の耐摩耗性エンジニアリングプラスチックをランク付けする方法は?

材料科学と工学の分野では、COFは通常、摩擦係数を指します。摩擦係数は、2つの接触面間の摩擦量を説明する無次元値です。これは、材料表面の相互作用における重要なパラメーターであり、材料のスライド挙動を理解するために重要です。

その中で:

摩擦は、2つの表面が互いに滑るのを防ぐ力です。

陽圧とは、2つの接触面間で垂直に作用する力です。

固体材料潤滑トリオグラファイト、ジスルフィドモリブデン、PTFE!これらの3つの材料は非常に低いCOFです。エンジニアリングプラスチックの高い耐摩耗性の修正は、上記の3つの騎士道的な結婚をバイパスすることはできません。

COF =摩擦 /陽圧

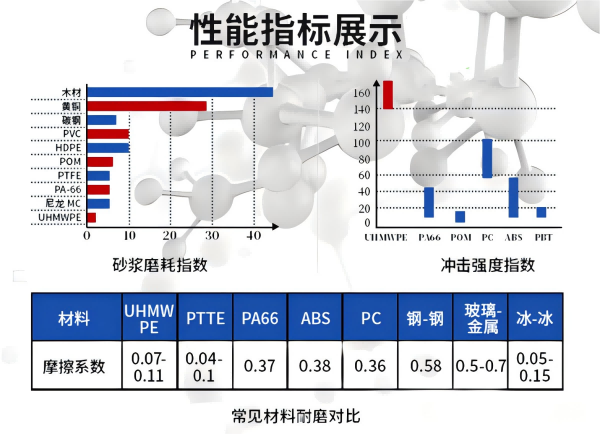

この記事では、PTFE、UHMWPE、PEEK、PI、POM、POK、PA66、PA46、PPS、LCP 10の典型的な耐摩耗性プラスチックアプリケーション、耐摩耗性は絶対的な強度と脱力感がありません:

プラスチックの耐摩耗性について:まず第一に、ランニング速度、周波数、オブジェクトの摩擦、負荷力の状況の作業、温度、および考慮すべき多くの要因など、プラスチック作業環境を考慮する必要があります。適切な材料の選択のニーズ。上記の作業条件では、実用的なアプリケーションが決定され、材料を選択しますが、多くの場合、経済材料のターゲットを絞った耐摩耗性の適応性を使用します。

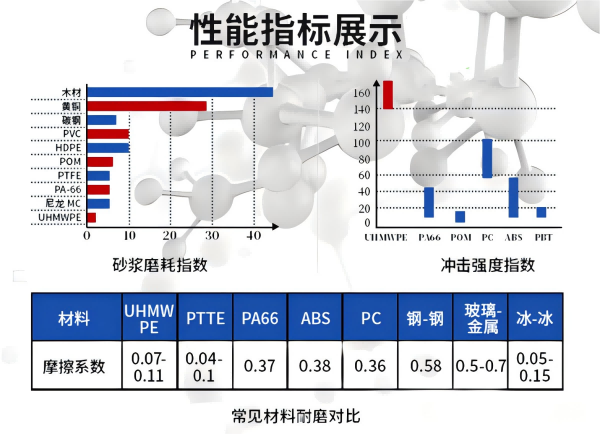

エンジニアリングされたモルタルパイプ耐摩耗性抵抗アプリケーションテスト

結論:絶対的な耐摩耗性のプラスチックは絶対にありません! PTFE摩擦係数COFモルタルパイプアプリケーションの最低係数に直面して、PA66ほど良くない場合は、UHMWPE秒で直接測定します。粉砕に対するPTFEとそれ自体は、TAのハイライトであり、現時点ではセメントモルタルはTAを台無しにしません!

明らかに摩擦係数のみが低く、プラスチックの耐摩耗性の実際の適用を決定することはできませんが、あなたの知覚を破壊しませんか?

耐摩耗性と摩耗率に影響を与える要因は何ですか?

プラスチックの耐摩耗性を決定するために必要な寸法は何ですか?

連絡先タイプ

動的接触、たとえばスライドとローリング

交尾表面の組み合わせ、たとえば金属から金属、プラスチックからプラスチック、金属間からプラスチック

交尾表面の材料または粗さ

交配面のクリアランス

環境条件

摩擦によって発生する熱を含む温度

日光にさらされます

水分または化粧品との接触

潤滑の状態とタイプ

負荷

外部から適用された負荷の圧力

動的な動き速度

プラスチックの耐摩耗性を評価するには、さまざまな条件下で材料がどのように機能するかを包括的に把握するのに役立つ多くの寸法が含まれます。耐摩耗性のあるプラスチックを選ぶにはどうすればよいですか?

次の7つの主要な次元からの判断:

1.材料特性:

硬度:硬度が高いプラスチックは、通常、POM、Peek、Piなどの耐摩耗性が高くなります。

結晶性:結晶性が高いプラスチックは、通常、PA66、POK、PEEKなど、耐摩耗性が高くなります。

分子量:高分子量プラスチックは、通常、UHMWPEなどの耐摩耗性が優れています。

分子量分布:タイトな分子配置と狭い分子量分布は、POK、PPS、LCP、PEI、Peekなどの材料の耐摩耗性を改善することができます。

化学組成:特別なグループ(ベンゼンリングなど)を含むプラスチックは、耐摩耗性に影響を与える可能性があります。 PPS、LCP、PEEK、PIなど。

2.物理的特性:

摩擦係数(COF):摩擦係数が低いということは、通常、プラスチックが接触面での摩擦が少ないため、PTFEやPA66、PA46、PeekのPTFEやフルオロ形成剤など、摩耗や裂傷が減少することを意味します。等々。

引張強度:より高い引張強度は、ストレスにさらされると材料が壊れる可能性が低いことを意味します。

弾性率:弾性率が高い材料は、外力にさらされると少ない材料であり、摩耗を減らすのに役立ちます。

クリープ動作:持続荷重下の材料のクリープ特性は、耐摩耗性に影響します。

強度の上記の3つのポイント、Modulus High、特別なエンジニアリングプラスチックは、PPS、LCP、Peek、PEI、PIなど、絶対的な利点があります。

3.環境要因:

温度:異なる温度での材料の耐摩耗性は変化します。

湿度:湿度は、ナイロンなどの材料の吸収と拡張に影響を及ぼし、耐摩耗性に影響します。

化学媒体:特定の化学物質は、材料の摩耗を加速する可能性があります。

プラスチック部品の耐摩耗性の要件によれば、プラスチックジャンクションには、考慮すべき4つの最も重要なポイント、温度抵抗、耐薬品性、摩擦係数、機械的強度、以下にリストされています。

4.処理条件:

表面処理:表面コーティングまたは治療は、PTFEが耐摩耗性を提供するためのコーティングとしてしばしば使用されるなど、耐摩耗性を大幅に改善する可能性があります。

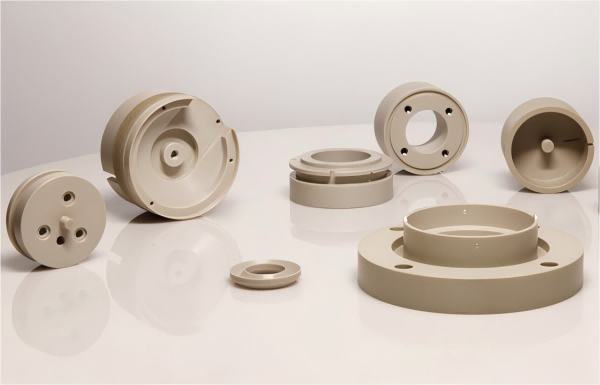

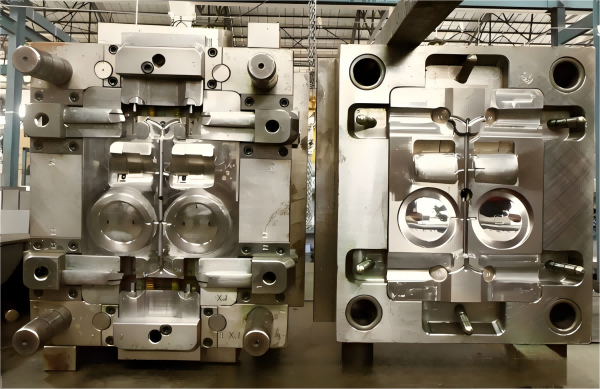

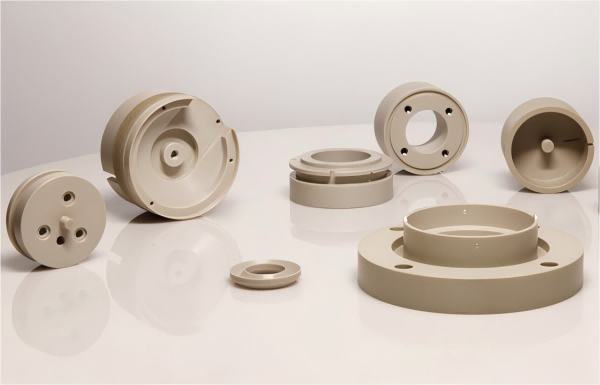

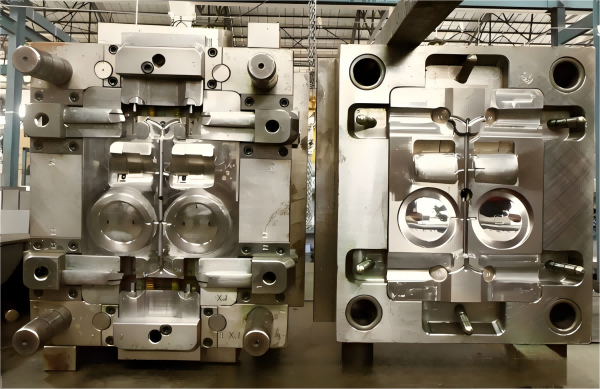

成形方法:さまざまな成形方法(射出成形、押出、ダイ鋳造、CNC、スプレーなど)は、処理の経済に加えて、耐摩耗性に影響を与える材料の微細構造に影響を与える可能性があります。 、PTFE、UPE、PIなどは射出成形には適していません。PEEKには非常に高い加工温度が必要です。

修飾子:フィラー、繊維、その他の修飾子を追加すると、耐摩耗性、修正を改善できます。

5.テスト方法:

スライド摩耗テスト:耐摩耗性は、実際のアプリケーションでスライド摩耗をシミュレートすることにより評価されます。

サンドペーパー摩耗テスト:さまざまな数のサンドペーパーを使用した摩耗テスト。

摩耗テスターテスト:特定の摩耗テスターを使用して、特定の条件下で摩耗をシミュレートします。

ローリングウェアテスト:標準のローリングボール摩耗テスターを使用してテストされました。

Taber摩耗テスト:Taber摩耗テスターを使用した標準化された摩耗テスト。

摩擦係数試験:材料の表面と他の材料の間の摩擦係数を測定することにより、耐摩耗性を評価します。

要するに、さまざまな摩耗試験方法、対応する耐摩耗性の原料または修正プラスチックが労働条件に応じて使用されます!ハードウェアに対して着用する必要がある場合は、材料の強度と疲労抵抗を高め、プラスチックおよびゴムの部品の潤滑性を改善する必要があります。耐摩耗性のノイズを考慮して、耐摩耗性材料の潤滑性とその弾力性を改善します。

6.アプリケーション環境:

荷重条件:材料の耐摩耗性の下での荷重は異なります。

接触材料:プラスチックと接触している材料の種類も耐摩耗性に影響します。

モーションタイプ:スライドやローリングなどのさまざまな種類の動きには、耐摩耗性の要件が異なります。

7.長期的なパフォーマンス:

老化性能:特定の環境(紫外線、温度サイクリングなど)への長期曝露は、Peek、PTFE、UPEなどの材料の耐摩耗性に影響を与えます。

疲労寿命:upe、pok、peek、piなど、繰り返されるストレス下での材料の耐久性。

上記は、耐摩耗性のプラスチック7寸法の選択です!耐摩耗性のプラスチック、絶対的なランキングはありません。

要約

PTFEとUHMWPEは、摩擦係数と自己潤滑の観点から最高のパフォーマンスですが、機械的強度が低く、耐摩耗性が非常に高い最初に!しかし、それは摩擦の対象にも依存します。

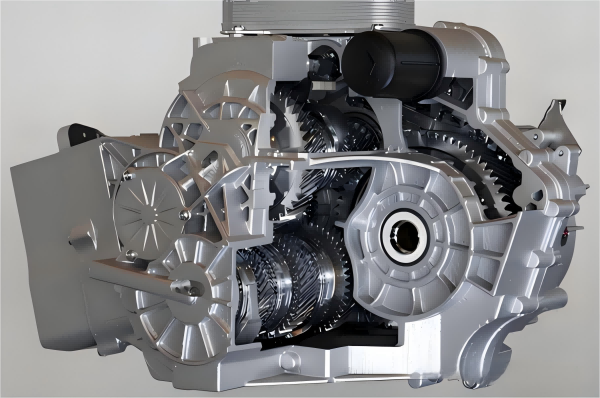

POMは、耐摩耗性と自己潤滑の点で優れており、非常に費用対効果が高く、ほとんどのギアおよびトランスミッションアプリケーションに適しています。

PA66は、耐摩耗性と自己潤滑が優れており、適度に価格が豊富で、最も広い範囲の用途をカバーするために修正されています。

Peek、Piには、耐摩耗性が高く、気象抵抗、耐熱性、耐薬品性が高く、労働条件に適した温度300以上の用途に適していますが、コストは非常に高くなっています。

POK、耐摩耗性と潤滑の優れた性能、PA + POMパフォーマンス、中程度のコストの組み合わせですが、加工温度は狭く、アプリケーションは限られています。

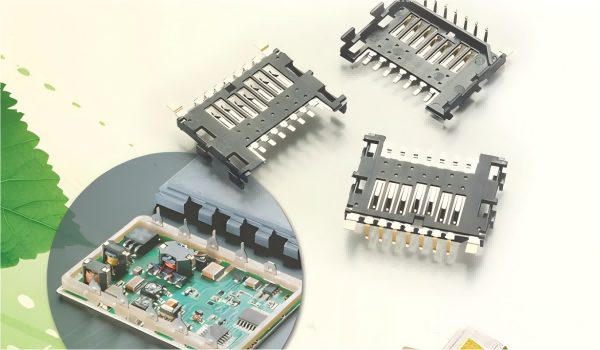

LCP、PPS、PA46には優れた機械的特性と耐熱性があり、耐熱性250-290耐摩耗性アプリケーションは選択を迂回できませんが、コストは高くなっています。

これらの次元を包括的に検討することにより、プラスチックの耐摩耗性要件をより包括的に評価できます。実際のアプリケーションでは、特定の使用環境と労働条件に応じて、最も適切な材料を選択する必要があります。決定をサポートするためにより詳細なデータが必要な場合は、決定を下す前にテストを行うために、関連するテスト基準と材料プロパティおよび製品マニュアルを参照できます。