Privacy statement: Your privacy is very important to Us. Our company promises not to disclose your personal information to any external company with out your explicit permission.

Peekは金属を交換し、Mercedes-Benzギアボックスギアで最初に使用されます

ポリエーテルケトン(ピーク)などの高性能プラスチックは、ギア改善のための多くの有用な機会を提供します。ピークギアは、メルセデスベンツギアボックスで初めて使用されます。

Vestakeep 5000 gで作られたマスバランサーギアは、メルセデスベンツトランスミッションで使用される最初のプラスチックギアです。以前に使用したメタルギアを置き換えます

プラスチック製のギアは、より軽く、静かで、乾燥した走行の優れた特性を持ち、摩擦と摩耗が少なく、効率的に製造できるため、多数の技術用途で従来のメタルギアを徐々に交換しています。ポリエーテルケトン(ピーク)などの高性能プラスチックで作られた製品は、一般に、エンジニアリングプラスチックで作られたギアよりも機械的、熱、および化学的に安定しているため、拡張された負荷制限値を可能にします。これの重要な前提条件は、プラスチックの種類に適合性評価と適切なコンポーネント設計です。

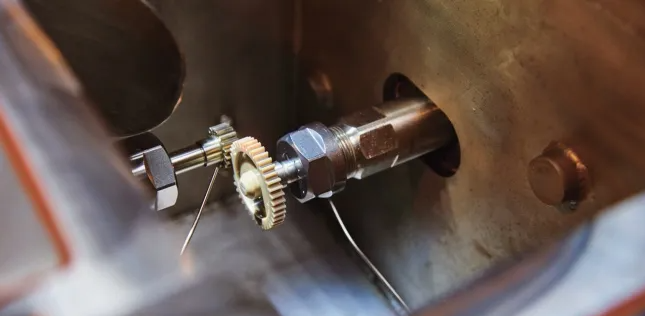

2018年、ドイツのダルムシュタットで、ピーク、ポリアミド12(PA12)、ポリイミド(PI)などの摩擦ストレスを受けるコンポーネントの生産のための高性能プラスチックの開発のために、ドイツのダルムシュタットで能力センターが設立されました。ピンオンディスクやボールオンディスクテストなどの従来の方法(ミニトラクターを介して)に加えて、新しいタイプのテストリグをインストールしました(図1)。

図1:ドイツのダルムシュタットにあるトライボロジーコンピテンスセンターは、プラスチックギアをテストするためのギアテストリグを設置しました。コンポーネント固有の特性値を決定することでギア設計を可能にします

プラスチックギアの評価のためのテストベンチ

ギアの摩擦と摩耗の挙動は複雑であり、鋼のピニオンと接触した特定の局所応力と、操作中の環境条件に依存します。これまで、標準標本の静的および動的機械テストのPIN-on-Discテストや従来の組み合わせなどのモデルテストは、ギアの特別なメッシュ条件により、動作中のプラスチックギアの挙動を適切に評価することができませんでした。代わりに、デザインのコンポーネント固有の特性値は、新しいギアテストリグのコンポーネントテストでプラスチックギアで決定できます。ダイナミックな摩擦と機械的な交互荷重は、金属駆動型のピニオンを介して、定義されたトルク荷重、速度、温度条件の下でプラスチックギアの歯に適用されます。オイルやグリースなどで潤滑したプラスチックギアは、乾燥したランニングプラスチックギアと比較できます。

このテストは、ドイツのVDI 2736-4標準(「熱可塑性ギア:ギア荷重容量の決定」)に従って実行され、歯の負荷容量を決定し、異なる負荷セットの摩耗係数を決定します。これらの結果は、顧客がデザインを最適化するのに役立つプロフェッショナルギアデザインシミュレーションプログラムの生データとして使用されます。通常、テストは、側面の摩耗または歯根骨折のためにギアが故障するまで続きます。歯の根の温度は、耐えることができる負荷変動に影響を与えるため、既存のテストスタンドで赤外線(IR)センサーで測定および制御できます。

説得力のある機械的特性とピークの耐薬品性

ギア用の高性能ポリマーを開発する場合、さまざまな機械的、熱的、トライボロジー要件を可能な限り調和させる必要があります。特定の材料の変更は、ギアのパフォーマンスに悪影響を与える可能性があります。たとえば、アンチ摩耗特性を改善したり摩擦を減らすために使用される添加物は、ギアの動的な機械的挙動に悪影響を与える可能性があります(粒子特性とプラスチックマトリックスへの接着に応じて)。 )。

ポリオキシメチレン(POM)、PA6、PA66などのエンジニアリングプラスチックと比較して、高性能のプラスチックピークには、ギア材料として使用すると多くの利点があります。特に、高温で高負荷を伝達することもできます。水分吸収が無視できるため、収縮が低いため、リンケージ後に成形された部分は寸法的に安定しており、熱可塑性材料の分子構造に基づいているため、非常に化学的に耐性があります。これらの特性は、ギアにモーターオイルまたはトランスミッション液で潤滑されている場合に特に重要です。これは、多くのプラスチックにとって腐食性環境です。

オイルの保管は変更されていません

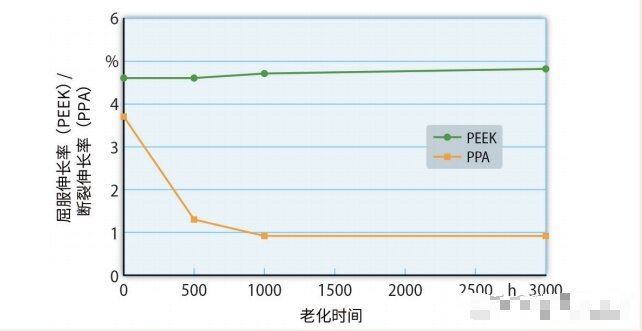

ギアオイルの完全なコンタクトストレージの後に伸長率を例にとると(図2)、Peek(ブランド:Evonik Vestakeep 4000 g)がポリフタラミド(PPA、ブランド:Vestamid Htplus、より耐久性のあるモデルを獲得する)よりも優れていることがわかります。高温の安定性を持つ部分的に芳香性ポリアミドです。ピークの収量での伸長は変わりませんでしたが、PPAの破壊時の伸長は500時間貯蔵後に大幅に減少しました。ピークの脆性特性は、降伏時の伸長に反映されますが、PPAは収量の伸長がないため、破損時の伸長に反映されます。追加の衝撃強度テストは、その機械的な腹部の挙動をさらに実証します。

図2:150°Cでのギアオイルでの完全な接触貯蔵後のPPAの覗き見の伸びと破壊伸び:PPAの伸長は短時間で大幅に減少しますが、覗き速度の伸長は同じままです。

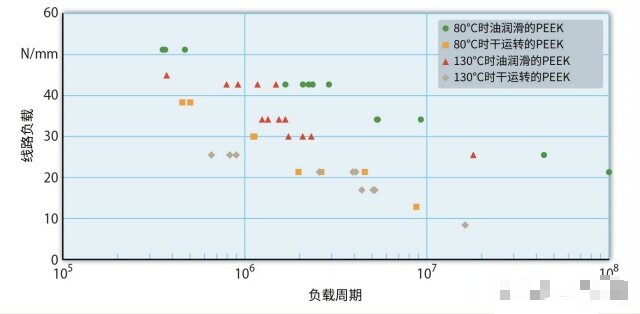

他のエンジニアリングプラスチックと比較して、Peekの非常に高い機械的および熱安定性により、ギアアプリケーションでは困難になりました。これは、記述された試験装置を使用して、それぞれ80°Cおよび130°Cで乾燥および油湿地条件下で高分子量の延性覗き込みで作られたテストギアをテストすることによって示されています(図3)。プラスチックギアは、特定の表面の硬度と粗さを持つピニオンによって650rpmに駆動されます。その結果、オイル潤滑された覗き見により、非常に長いサービス寿命にわたって非常に高い負荷を送信できます。乾燥した条件下では、ギアは通常、脇腹の摩耗のために故障しますが、オイル潤滑条件下では、ギアは通常、疲労誘発性の根骨折のために失敗します。

図3:Vestakeep 5000 Gで作られたギアの機械的テスト:オイル潤滑されたピークギアは、複数のサイクルでより高い負荷を送信できます

ピークで摩擦を減らします

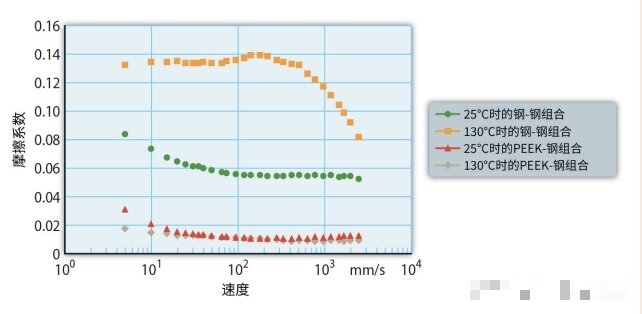

Peekの追加の利点には、優れたトライボロジーと摩耗の特性、特に低い摩耗と摩擦係数が含まれます。後者は、乾燥しているか潤滑されているかにかかわらず、エネルギーの節約を保証します。これは別の実験で確認されました(図4)。半径9.5 mmとスチールディスクとピークサークルディスクを持つスチールボールを渡すことにより、23°Cおよび130°Cでのエンジンオイルのボールオンディスク試験におけるスチールスチールとピークスチールの組み合わせの摩擦係数と勉強した。実験中、スチールボールに30Nを搭載し、25%のスライドロール比で動作しました。これは、2つの材料の組み合わせのスライドロールモーションをテストするために使用できます。

図4:モーターオイルのスチールスチールとピークスチールの組み合わせの摩擦係数:係数は、高性能のプラスチックVestakeep 5000 gの使用で大幅に低くなります

いわゆるStribeck Curveは、オイル潤滑システムでのピークスチールの組み合わせを使用することにより、非常にエネルギー効率の高いソリューションを可能にすることを示しています。鋼鉄製の組み合わせの摩擦係数は、元の4〜7回に増加します。これは、ピークの粘弾性挙動と、結果として生じる接触面間のヘルツの圧力が低いことによって説明できます。

粘弾性の挙動とピークの良好な減衰効果も、その快適なノイズ特性の理由です。内燃機関エンジンノイズの排除により、特に電気自動車にとって、サイレントトランスミッションはますます重要になりつつあります。グリース潤滑ヘリカルギアユニットでは、ピークスチールの組み合わせにより、空中騒音が大幅に減少します。場合によっては10dBを超えます(図5)。この測定は、ドイツのRuhr-University Bochumの機械工学部の産業および自動車ドライブテクノロジー協力プラットフォーム(IFA)で実施されました。

図5:3000 rpmのヘリカルギアユニットでのグリース潤滑のピークスチールとスチールスチールの組み合わせの空中騒音測定:Peekを利用することにより、場合によっては10 dBを超える騒音レベルがさらに減少しました。

メルセデス・ベンツ:金属の代わりにプラスチック

上記の利点により、メルセデスベンツ(ヘッダー画像)からのマスバランサートランスミッションにおけるピークギアのシリーズアプリケーションが可能になります。これは、この挑戦的なエンジンアプリケーションで使用された最初のピークプラスチックギアであり、以前に専用のメタルギアを置き換えます。製造パートナーによる一連のテストと評価の後、Peekはこの厳しい環境で使用する準備ができています。ギアは射出成形によって製造されており、費用対効果が高く正確であり、以前は金属の場合と同様に広範な後処理を必要としません。さらに、運転中の慣性の質量が低いため、エネルギーを節約し、スムーズなランニングと低ノイズの動作を可能にします。

概要と見通し

従来の自動車工学からロボット工学、ドローンまで、プラスチックギアの潜在的な用途は非常に多様です。 Peekなどの高性能プラスチックは、トランスミッションでのプラスチックギアの使用を、より高いトルク、速度、温度範囲に拡張します。これを達成するには、プラスチックを念頭に置いて設計する必要があります。そうすれば、より小さく、軽量で、よりエネルギー効率の高いデバイスで使用できるようにする必要があります。これらの優れた特性は、電気自動車でのピークギアの適用を促進し、さらにメタルギアを交換します。この場合、3D印刷が役立ちます。また、新しいアプリケーションの可能性も開きます。より多くのハイブリッドソリューションを適用し、冷却チャネルや潤滑チャネルなどの追加機能を統合すると、より多くのオプションがもたらされます。

全体として、複雑なマルチコンポーネントの射出成形技術は、膨大な設計の自由にギア設計をもたらします。これにより、歯の側面領域の摩耗最適化されたプラスチック、歯根領域の硬度化されたプラスチック、金属または高度にストレスのある繊維強化プラスチックの荷重ピークなどの製品を使用することができます。 - 回転型型を介した効果的かつ正確な生産。さらに、PEEKベースのスマートマテリアル製品は、エネルギー効率の高い材料節約方法(強化と添加物を通じて)で外部潤滑剤のないトライボロジーシステムの設計を可能にします。

November 21, 2024

November 20, 2024

November 19, 2024

February 10, 2023

この仕入先にメール

November 21, 2024

November 20, 2024

November 19, 2024

February 10, 2023

Privacy statement: Your privacy is very important to Us. Our company promises not to disclose your personal information to any external company with out your explicit permission.

Fill in more information so that we can get in touch with you faster

Privacy statement: Your privacy is very important to Us. Our company promises not to disclose your personal information to any external company with out your explicit permission.